Разделы

Полезные сайты

Счетчики

НПФ Диполь приглашает на семинар "Будущее производства электроники в России"

Как планировать развитие предприятия по производству электроники в России, чтобы у него было будущее?

Как планировать развитие предприятия по производству электроники в России, чтобы у него было будущее?

Узнайте, какие ошибки были допущены странами Западной Европы. Извлеките из их опыта полезное для себя, сократите время своего обучения, быстро освоив зарекомендовавшие себя инновационные производственные решения.

Познакомьтесь с историями развития успешных контрактных и OEM-производителей, которые столкнулись с различными трудностями в Западной Европе и преодолели их.

Все это Вы узнаете на семинаре, организованном компанией НПФ Диполь

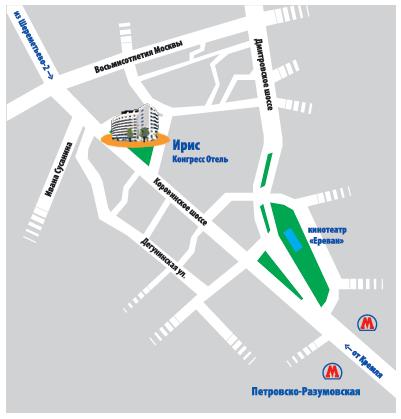

Семинар пройдет в Москве в Ирис Конгресс Отеле 15 – 16 октября 2008 г.

ПРОГРАММА СЕМИНАРА

15 oктября 2008 г.

09.30 – 10.00 Регистрация участников

10.00 – 11.00 Будущее производства электроники в России

Какие уроки может извлечь Россия из опыта и ошибок развитых стран Западной Европы и Северной Америки? Эта презентация даст общее представление о ситуации на рынке производства электроники в мире. Какие сейчас тенденции существуют? Где и как компании стран Восточной Европы могут конкурировать со странами с низкой стоимостью труда, таких как Китай? Что произошло в мире на рынке производства электроники в период с 2000 по 2007 год? Как в Западной Европе выжило 85% компаний? Как компании стран Западной Европы налаживают свое производство сегодня? Как им удается выживать в условиях конкуренции с Китаем? Какой опыт могут извлечь российские компании из истории изменений, произошедших в Западной Европе за последние 20 лет?

Будьте готовы к изменениям – думайте не как все! Эта презентация поможет вам по-новому взглянуть на рынок производства электроники и на вопросы организации производственных цехов, что в свою очередь поможет наладить современное прибыльное высокоэффективное и высокотехнологичное предприятие для производства электроники!

11.00 – 12.00 История заказчика: развитие контрактного производства в течение 20 лет

Компания Matas Electronics BV – это контрактное производство электроники, входящее в список 20 самых успешных контрактных производств стран Бенилюкса. В начале 90-х компания, как и многие другие, пережила бурный рост, а в середине 90-х – спад, который привел к известному кризису 2000 года, когда возросла конкуренция со стороны стран с низкой стоимостью труда, доходы начали падать, а расходы расти.

Владелец компании Мат Герритс расскажет, как его компания справилась со всеми этими трудностями, как он полностью изменил стиль работы и перешел с неинтеллектуальных методов производства на полностью интеллектуальные, как он изменил образ мышления своих сотрудников и достиг более высокого качества продукции и эффективности работы всего предприятия.

12.00 – 12.15 Кофе-брейк

12.15 – 13.15 Каплеструйная печать – непревзойденная свобода в нанесении паяльной пасты

Каплеструйная печать – это абсолютно новый способ нанесения паяльной пасты на печатные платы, который отличается рядом преимуществ по сравнению с трафаретной печатью.

В ходе презентации будут освещены принципы технологии, основные преимущества каплеструйной печати, новый уровень свободы при проектировании печатных плат и объяснена разница между каплеструйной печатью, печатью через трафарет и дозированием. Теперь и ваша компания может извлекать плюсы из инновационной зарекомендовавшей себя технологии!

13.15 – 14.15 Обед

14.15 – 15.15 Мелко- и среднесерийное производство изделий для ответственного применения

Существует мнение, что для сборки печатных плат подойдет любая машина, поэтому при выборе установщика учитывают только скорость монтажа компонентов. А тем временем существуют и другие еще более важные параметры выбора установщика!

Почему некоторые предприятия, занимающиеся производством электроники, более успешны, чем другие? Связано ли это с уникальным способом работы или с выбором оборудования?

Что значит бездефектное производство, даже если предприятие работает только с прототипами и маленькими партиями печатных плат?

Что такое «гибкость производства»? Какого уровня гибкости можно достичь?

Как управлять объемом производства (временем безостановочной работы линии) или повысить его, работая с маленькими партиями собираемых изделий? Чем может помочь функция активной балансировки загруженности монтажных головок? Как достичь минимальной стоимости монтажа компонента?

Как наладить систему безостановочного контроля качества собираемой продукции? Чем поможет функция автоматической адаптации к температуре окружающей среды?

15.30 – 15.45 Кофе-брейк

15.45 – 16.45 История успеха производителя систем безопасности из Великобритании

Компания Electronic Modular Systems Limited была создана в 1967 году и имеет 40-летний опыт в разработке и производстве радиоэлектронных решений комплексного обеспечения безопасности предприятий. После 2000 года компания провела ряд исследований и предприняла несколько попыток по переводу своего производства в страны с низкой стоимостью труда. Сегодня компания EMS производит практически всю свою продукцию на своем предприятии в Великобритании, где у нее установлено 3 высокотехнологических сборочных линии.

Как компании EMS удалось сократить расходы и производить с минимальными трудовыми затратами? В чем заключается секрет выживания в стране с высокой стоимостью труда? Что ждет компанию через 10 лет?

В своей презентации Крис Мьювилл даст вам ответы на все эти вопросы.

16.45 – 17.15 Обсуждение: вопросы к выступающим

16 октября 2008 г.

09.30 – 10. 00 Регистрация участников

10.00 – 11.00 Планирование и организация многономенклатурного мелко- и среднесерийного производства изделий для ответственного применения, внедрение в производственный процесс инновационных технологий

Для организации нового завода или цеха для сборки печатных плат нужен хороший генеральный план. В своей презентации Сергей Владимирович Рыбаков поделится опытом разработки и отладки таких проектов в течение 35 лет работы. С.В. Рыбаков объяснит, что нужно для успешной реализации проекта производства и отладки новых технологий, как нужно подготавливать персонал, как переходить от планирования к поэтапной реализации плана.

11.00 – 12.00 Инновационные технологии: Парофазная пайка

В Западной Европе парофазная пайка становится все более и более популярной технологией пайки, обладающей рядом преимуществ при работе с прототипами и небольшими сериями плат. В этой презентации мы расскажем об истории развития этой технологии за последние 20 лет и о том, какую пользу она приносит компаниям, использующим её в своем технологическом процессе.

В парофазной пайке, известной также как конденсационная пайка, для нагрева печатных плат используется тепловая энергия, получаемая при переходе теплопередающей среды из газообразного состояния в жидкое. Конденсат скапливается на поверхности платы до тех пор, пока температура печатной платы не сравняется с температурой пара. Из-за высокой плотности пара и образования пленки жидкости на поверхности платы в результате конденсации весь процесс нагрева происходит в полностью инертной среде, лишенной кислорода. Количество передаваемого тепла прямо пропорционально количеству подаваемой тепловой энергии.

12.00 – 12.15 Кофе-брейк

12.15 – 13.15 Автоматические системы оптической инспекции и рентгеновского контроля способны повысить эффективность любого производства

С увеличением плотности монтажа компонентов и уменьшением размеров самих компонентов значительно вырастает необходимость использования быстрой, точной и более эффективной установки контроля. Все больше и больше предприятий по производству электроники в Западной Европе внедряют в свою систему контроля качества автоматическую оптическую инспекцию (AOI) и рентгеновские системы (AXI). Эти две технологии обладают рядом преимуществ по сравнению с инспекцией печатных плат вручную. На самых передовых производствах Западной Европы используют обе технологии сразу: и автоматическую оптическую инспекцию, и рентгеновский контроль. Это самое идеальное решение, так как в результате достигается высокая эффективность инспекции и высокая производительность.

Из этой презентации вы узнаете о достоинствах систем автоматической оптической инспекции и рентгеновского контроля, а также о рекомендациях внедрения этих систем в различные производственные линии.

13.15 – 14.15 Обед

14.15 – 15.15 Влагозащита: где, когда и как?

За последние 50 лет технология нанесения влагозащитного покрытия постоянно адаптировалась к изменениям технологий сборки печатных узлов. Самые существенные изменения произошли за последние 15 лет. Повышение сложности собираемых сегодня электронных модулей привело к росту популярности нанесения влагозащитных материалов. Компания DIMA занимается технологиями нанесения различных покрытий уже более 15 лет.

В данной презентации будут рассмотрены вопросы необходимости использования влагозащитного покрытия, выбора покрытия и способа его нанесения на заданные участки печатных плат без загрязнения окружающих участков плат, на которые не нужно наносить покрытие.

15.15 – 15.30 Кофе-брейк

15.30 – 16.30 Инновационные решения в дизайне конвекционных печей оплавления припоя способствуют сокращению производственных затрат и повышению надежности оборудования

С момента выпуска первой конвекционной печи в 1987 году, компания Heller Industries все время продолжала и продолжает выводить на рынок инновационные решения и усовершенствования в дизайн систем.

Как происходил этот процесс в течение последних 20 лет? С какими трудностями сталкивалась компания? Пытаясь помочь производителям электроники снизить производственные затраты и сократить время производственного цикла, компания Heller накопила огромный опыт. Став пионерами в создании конвекционных печей оплавления припоя, компания разработала и продолжает усовершенствовать ряд новшеств, которые уже стали обязательными при конструировании систем оплавления припоя многих производителей.

16.30 – 17.00 Селективная пайка: необходима ли эта технология?

С 2000 года существенно сократилось использование штыревых компонентов при монтаже печатных плат. Но, тем не менее, не все штыревые компоненты можно заменить поверхностномонтируемыми. В результате возникает необходимость использования систем селективной пайки.

В этой презентации будут освещены случаи, в которых необходимо использование технологии селективной пайки, а также различные решения, предлагаемые компанией Pillarhouse, для повышения эффективности и гибкости производства.

17.00 – 17.30 Обсуждение: вопросы к выступающим

Семинар пройдет в:

Ирис Конгресс Отеле (http://www.iris-hotel.ru/)

Адрес: Москва, Коровинское шоссе, д. 10

Регистрация:

Заявки на регистрацию в семинаре принимаются до 10 октября 2008.

Вы можете зарегистрироваться, позвонив по телефону (812) 325-1478 или прислав заполненную форму регистрации по факсу (812) 702-1269.

Участие в семинаре бесплатно. Количество мест ограничено.

Контактное лицо в НПФ Диполь – Ольга Зотова.

Тел.: (812) 325 1478

E-mail: olgazotova@dipaul.ru

www.dipaul.ru

Информация предоставлена компанией НПФ Диполь